一站式整體解決方案專家,專業打造高端鋁材品牌

0757-81181368

鋁合金的組成根據添加到鋁中的添加元素的類型和數量而變化。鑄鋁是用于鋁擠壓工藝的原材料。用于制作鋁型材所需特定截面的工具稱為鋁擠壓模具。模具由鋼制成,具有所需輪廓形狀的開口(或可能有幾個)。

鋁擠壓工藝很大程度上取決于熱量。從頭到尾監測溫度對于確保滿足鋁合金性能(例如拉伸強度和屈服強度)以及影響零件的光潔度至關重要。

鋁擠壓工藝通過將鋁錠或鋁棒加熱到400-480°C(750-900°F)開始。鋁合金仍然是固體,但具有延展性。加熱時不發光;鋁無論熱還是冷都看起來一樣。

加熱的鋁坯料被轉移到鋁擠容器中。通過液壓軸向鋁坯施加壓力,迫使鋁填充容器。容器內部的壓力增加,迫使鋁合金穿過鋁擠壓模具中的開口。結果是從模具的另一側出現了很長的形狀一致的鋁,即鋁擠壓型材。

型材的擠出速度取決于零件的尺寸,輪廓的難度,壁厚,鋁合金的選擇和/或鋁擠出模頭中腔或開口的數量。借助于拉出器(鉗口狀的機械裝置,夾在材料上并在鋁型材從模具中出來時引導鋁型材)沿著擠出臺延伸。

當鋁擠壓型材從模具中出來時,溫度在510-550°C的范圍內。通過使用風扇和/或噴水或完全水淬來協助冷卻鋁型材。鋁必須以指定的速率冷卻才能滿足鋁合金的性能。在整個過程中多次測量溫度,以確保達到目標。

較長的鋁型材被機械地轉移到冷卻臺上以冷卻到室溫。然后將冷卻的長度拉伸。拉伸是一種機械過程,通過該過程拉伸鋁型材以使零件筆直。根據訂單要求,將拉伸部分切割成通常在6到30英尺之間的長度。

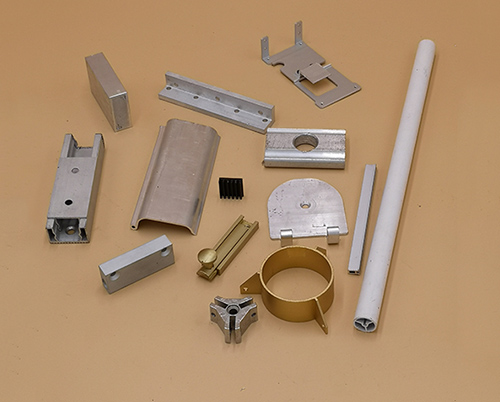

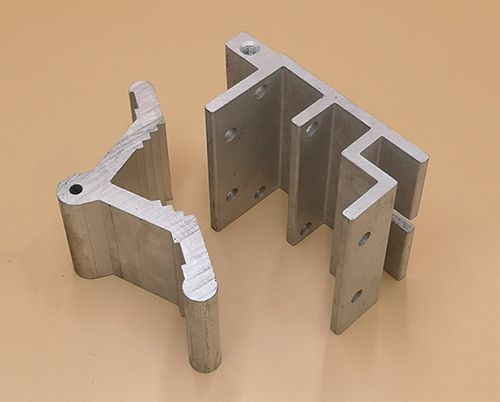

淬火后鋁合金的強度、硬度隨時間增長而顯著提高的現象,稱為時效。熱處理”步驟就是對鋁型材進行人工時效處理,以使其達到所需的硬度。時效可以在常溫下發生,稱自然時效,也可以在高于室溫的某一溫度范圍(如100~200℃)內發生,稱人工時效。基本上,它們是在時效爐中保存長達8小時。人工時效縮短了處理時間。時效的材料可以隨時運送給客戶或繼續進行其他處理,例如CNC加工和其他機械加工。